préparation des pièces moteur avant remontage

Par Francis le samedi, février 19 2011, 13:58 - Moteur - Lien permanent

.

Le démontage du moteur ne posant pas de problèmes majeurs, il suffira de suivre dans l'ordre inverse les opérations traitées dans l'article remontage moteur

Je tiens à préciser que certaines photos du démontage des chemises et du vilebrequin du début de l'article ont été réalisées lors du démontage d'un autre moteur à refaire intégralement. Leurs états bien évidemment ne pouvant donner les résultats de métrologie donnés à la suite de cet article. Ces photos ont remplacé celles non prises ( oubli) lors de la réfection du moteur pour cet article.

Donc,

La seule difficulté sera l'extraction des chemises humides Pour cela deux méthodes :

La première à l'aide d'un jet en bronze en chassant la chemise par l'intérieur

Et, la seconde en utilisant l'outil confectionné ci dessous

Cette méthode est très utile voire indispensable lorsque les chemises sont collées par l'oxydation, le tartre et la calamine.

Le disque est posé sur le bord intérieur de la chemise.

L'action de tourner le volant fait monter le disque entrainant la chemise avec lui.

Après la dépose de la chemise notez la quantité des résidus de liquide de refroidissement (calcaire...)

et l'obturation des passages d'eau du bloc (pas très bon signe de refroidissement)

Et voilà, la quantité récupérée des résidus une fois les trois autres chemises déposées ( à noter le bloc n'est pas encore nettoyé à ce stade)

Noter , si vous voulez réutiliser les chemises il faut les repérer (ainsi que les pistons, bielles avec chapeaux ....) 1, 2, 3,4 . Le N°1 sera conventionnellement celui côté embrayage.

Le nettoyage sera dans un premier temps réalisé au nettoyeur haute pression suivi d'un nettoyage des chambres de refroidissement avec une solution aqueuse d'acide chlorhydrique diluée à 10% . En prenant soin d'éviter d'attaquer les plans de joints, passage d'huile et paliers. Une fois ce nettoyage effectué séchage et passage d'un chiffon imbibé d'huile sur tous les paliers, passage d'huile et arbre à came , ceci afin d'éviter l'oxydation rapide.

Le plan de joint sera nettoyé à l'aide d'un racloir (style cale à mastiquer).

Les passages d'eau seront désobstrués à l'aide de forets manœuvrés à la main

Forets de diamètre 6.8mm et 11mm.

Les bouchons de canalisations d'huile peuvent être déposés pour un meilleur nettoyage.

2 côté distribution et 1 côté volant moteur.

à l'aide d'un carré de 5mm qui peut être confectionné dans une vis de 12mm.

Et voila le bouchon déposé diamètre 14 pas de 150

et les passages des canalisations ( côté distribution) plus aisés maintenant à nettoyer.

On peut aussi déposer les bouchons sans clé carré (ne pas essayer avec le carré 3/8 de vos clés à cliquets car il ne résistera pas ; j'ai fait l'essai)

On perd le bouchon et 3 euros mais cette méthode est très efficace

Donc premier perçage du bouchon à 5mm puis ensuite à 10mm

ici le bouchon arrière

ensuite introduction en force d'un embout hexagonal N°10

et dépose à la clé du restant du bouchon.

et notre passage est libre (un petit coup de taraud de 14 pas 150 pour nettoyer le taraudage)

Les bouchons expansibles ne seront pas déposés car en bon état si tel n'était pas le cas on les perce et l'on fait levier pour les extraire , la repose se fait à l'aide d'un jet bronze en frappant au centre

la dépose de la manette et du bouchon de vidange du liquide de refroidissement a été traitée ICI

A noter que sur certains bloc moteur injection le perçage de commande de la pompe à essence mécanique ( pour carburateur) est existant et obturé par une plaque vissée sur le bloc , l'étanchéité est réalisée par un joint papier.

Pour le nettoyage du bloc une attention particulière sera portée au niveau ou reposera la chemise (partie haute) sa portée sera nettoyée à la brosse laiton montée sur perceuse portative pour éliminer toute trace de calamine, oxydation et autres qui nuirait au dépassement des chemises par rapport au bloc.

L'ensemble du bloc et des canalisations sera méticuleusement dégraissé Une fois le bloc propre les taraudages seront nettoyés à l'aide d'une filière et notamment les logements des vis de culasse pour les débarrasser de la calamine et oxydation ( meilleur valeur de couple de serrage des vis). (12 pas 150)

Les plans de joint seront passés à la toile émeri.

Le bloc et les conduits seront ensuite soigneusement soufflés pour chasser la moindre poussière qui si passage dans le circuit de graissage rayerait inévitablement les portées du vilebrequin, billes ou arbre à cames voire une chemise.

Le bloc pourra être peint extérieurement le cas échéant; Perso j'utilise tout simplement une peinture satinée glycéro type "ferronnerie" de bonne adhérence, résistance à la chaleur et aux coups J'ai également essayé une peinture spéciale bloc chère et de tenue très médiocre dans le temps. (avis perso) La mise en peinture intérieure du bloc n'apporte aucun intérêt vue l'utilisation des nouveaux liquides de refroidissement anti oxydant et peux être fatale au moteur si obstruction du circuit de refroidissement par décollement de la peinture.

Les bouchons seront montés au frein'étanche ou similaire.

Passons maintenant à la vérification de l'attelage mobile

LES BIELLES

dans notre cas le moteur n'a pas subit de chocs notamment au niveau des bielles donc elles ne seront pas contrôlées pour vérifier un éventuel vrillage ou autre déformation

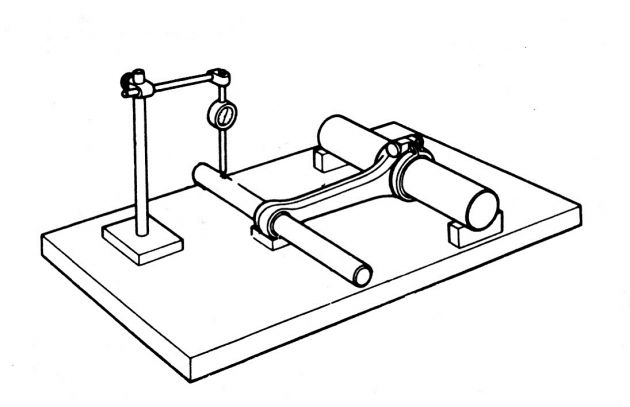

pour info deux dessins ci dessous montrant le contrôle des bielles à l'aide d'un comparateur et d'un marbre

Lors de leurs déposes les bielles seront appareillées avec leurs chapeaux correspondants et repérées 1,2, 3, 4

Soit d'usine comme cet ensemble bielle / chapeau (cylindre 2)

ou repéré à l'aide d'un pointeau à la dépose (deux coups pour cylindre 2 sur bielle et chapeau)

LE VILEBREQUIN

Ici le vilebrequin déposé

On vérifie visuellement les portées des coussinets à la recherche de rayures, criques et traces d'échauffement

Si un seul défaut il sera bon pour un passage côte réparation chez un rectifieur

Ici exemple de vilo à rectifier pour trace de chauffe et état de surface en mauvais état.

D'ailleurs voici son demi coussinet. Le régule (couleur grise) est pratiquement parti le faisant travailler métal sur acier (couleur cuivre) à noter que cette usure est certainement due à une mauvaise lubrification ( manque d'huile, pompe défectueuse ou passages d'huile bouchés)

On dépose les contrepoids d'équilibrage du vilebrequin après les avoir identifiés et repérés (coups de pointeau)

Il nous reste maintenant une dernière vérification pour connaitre si notre vilebrequin nécessite une rectification en prenant les côtes des manetons et paliers.

et également pour connaitre sa côte standard ou réparation ceci afin de déterminer l'épaisseur des coussinets à utiliser au remontage.

Bien entendu un autre vilebrequin est pris vu l'état de surface du précédent.

Différentes mesures seront prises à l'aide d'un micromètre de résolution au 0,001mm (micron) pour vérifier l'état de tolérance , de conicité et d'ovalisation des portées.

Pour le contrôle de la conicité deux mesures prises dans le même plan horizontal vers les extérieurs de la portée

Pour le contrôle de l'ovalisation deux mesures prises une dans un plan vertical et la seconde dans le plan horizontal

Important, toutes ces mesures seront prises pour toutes les portées du vilebrequin (5 paliers et 4 manetons)

Ces mesures seront au fur et à mesure reportées sur une feuille pour une meilleure interprétation.

Avec celle ci on peut vérifier que:

Ce vilebrequin est en côte réparation -0,30

La différence des mesures prises pour la conicité est inférieure à 0,010mm

La différence des mesures prises pour l'ovalisation est inférieure à 0,007mm

les mesures des portées sont dans les tolérances préconisées par Peugeot

Donc ; vilebrequin apte pour un nouveau service.

Si tel n'avait pas été le cas il pouvait subir une rectification supplémentaire.

Un conseil ne rectifier le vilebrequin qu'une fois les coussinets côte réparation trouvés car il serait dommage d'avoir un vilebrequin rectifié sans pouvoir le reposer faute de coussinets adéquats.

Passons au nettoyage du vilebrequin

Ses côtes sont bonnes mais il est nécessaire et fortement conseillé de nettoyer les conduits d'huile.

Et, cela ne peut se faire qu'après dépose des bouchons de canalisation.

Ces derniers sont situés sur les flasques du vilebrequin.

Une seule méthode valable pour la dépose . Malgré l'empreinte hexagonale du bouchon il faut impérativement les poinçonner ( les percer) pour que l'embout de dévissage prenne appui sur toute l'épaisseur du bouchon lors de la dépose. Si cette mesure n'est pas prise grosse galère en perspective (le bouchon en bronze étant collé et freiné par pointeau l'empreinte a vite fait de s'arrondir)

Donc à l'aide d'une chevillette de maçon confectionnée en poinçon

le bouchon est poinçonné de part et d'autre

ce qui permet d'enfoncer en force un embout hexagonal de 10 qui donnera la même empreinte au fond du bouchon.

Et ensuite il suffira de dévisser le bouchon , perso j'utilise la clé à chocs plus rapide et surtout moins d'effort à fournir car le bouchon tient très bien.

le bouchon percé sur l'embout.

Un petit coup d'œil dans la canalisation pour ce rendre compte que cette dernière qui part au maneton est pratiquement obstruée

Les taraudages n'ont pas trop soufferts lors de la dépose des bouchons il suffira de passer un taraud pour les remettre à neufs.

Si necessaire des bouchons côte réparation peuvent être montés ci dessous côte d'usinage vilebrequin pour bouchon côte rép de 22 (au lieu de 20)

Si la bague de centrage de l'arbre moteur de boîte (située en bout de vilo) est endommagée on l'extrait à l'aide d'un extracteur de roulement interne ou à l'aide de l'extracteur Peugeot Réf 8 0132 K

désolé pas de photo prise

Une fois terminé on peut néttoyer avec soin toutes les canalisations j'utilise pour cela du dégraissant et un petit goupillon aidé bien entendu de la soufflette à air comprimé

Le vilebrequin propre, dégraissé, nettoyé, soufflé, exempt de toute limaille et autre on repose les bouchons neufs au frein'étanche

et freinés par deux coups de pointeaux entre cuir et chair.

au passage mon pointeau réalisé dans une vielle soupape.

La bague auto-lubrifiée de l'arbre moteur de boîte sera reposée à l'aide d'un centreur

noter : cette bague ne doit jamais être dégraissée (notamment lors du dégraissage du vilebrequin)

Cette bague sera posée chanfrein vers l'extérieur dans l'orifice du vilebrequin et à pas plus de 5mm en retrait du bord du vilebrequin.

ensuite poser le joint dont la lèvre sera positionnée vers l'intérieur;

Ce joint prend la place de 5mm laissée libre auparavant lors de la pose de la bague.

après la pose huiler légèrement.

Voilà le vilebrequin prêt à mettre monté dans le bloc;

Passons au contrôle des chemises si bonnes on garde

CONTRÔLE DES CHEMISES

les chemises ont été repérées à la dépose 1, 2, 3, 4

Pour le contrôle nous allons mesurer:

Leur diamètre pour déterminer la classe de l'alésage (fonction également du diamètre du piston)

Leur ovalisation et leur conicité éventuelles, toutes deux liées à l'usure provoquée par l'effort du vilebrequin et du piston sur la chemise.

tolérance de 2/100 de mm (0,02mm)

Pour mesurer l'ovalisation et la conicité on utilise un vérificateur d'alésage auto-centreur à trois points et de résolution 0,001mm (micron)

Il ne mesure pas le diamètre mais uniquement la différence de diamètre.

Pour la vérification de conicité , 3 mesures seront prises dans le même axe longitudinal:

Au Point Mort Haut - Au Point Mort Bas - Au Point Milieu.

Pour la vérification de l'ovalisation plusieurs mesures prises dans le même plan sur des angles différents.

L'appareil en action.

Valeur inférieur à 0,02mm pour les 4 chemises , on les gardera donc

Ensuite mesure de la classe des chemises à l'aide d'un micromètre d'intérieur de résolution 0,001 appelé vulgairement alésomètre.

Prise de la mesure

Ici classe 3 (valeur comprise entre 84,023 et 84,033mm)

Les chemises sont donc aptes pour un service supplémentaire

Pour améliorer le graissage chemise/piston il nous reste à déglacer les chemises.

Ce procédé consiste à refaire l'état de surface de la chemise pour améliorer la retenue d'un film d'huile au passage du segment racleur d'huile du piston.

Ce traitement de surface est réalisé en imprimant une série de sillons croisés à 120°

Pour cela on utilise un rodoir d'alésage ou appelé Honoir.

ci dessous Honoir à pierres

ou mon préféré Honoir à boules

Tous les deux se montent sur une perceuse.

La chemise et l'honoir sont huilés.

On refait l'état de surface en faisant tourner l'honoir à une vitesse comprise entre 500 et 750Trs/min.

Le croisement des sillons est réalisé en donnant des mouvements de va et vient à la perceuse.

Après quelques aller et retour ( avec l 'honoir à boules c'est rapide) j'obtiens ce résultat.

Ce sont les micro rayures qui sont recherchées et non un vieux vinyl 33 tours

donc il suffit de vérifier l'évolution régulièrement de l'état souhaité.

Les chemise sont nettoyées et huilées en attente de la pose.

CONTRÔLE DES PISTONS

Également et toujours repérés à la dépose 1,2, 3, 4

Vue l'état des chemises (bonnes côtes) et au passage des gaz brûlés ( taches noires et brunâtres sous le segment racleur) les segments présentent des signes de fatigue et une étanchéité médiocre (usure et manque de flexibilité)

D'ailleurs certains se sont cassés lors de la dépose.

Deux méthodes pour déposer les segments.

première à la main en écartant les becs des segments avec les deux pouces

seconde en utilisant la pince à segments

Une fois les becs écartés le segment sort de la gorge du piston.

pince à segments.

position de la pince.

segment sur pince à la dépose.

Les pistons une fois les segments déposés seront vérifiés.

absence de chauffe, cassures, rayures , trous ......

et mesurés à l'aide d'un micromètre.

Mesure prise sur la jupe sous le niveau de l'axe du piston.

sur les 4 pistons côtes comprises entre 83,952 et 83,963mm donc repère C correspondant à la classe 3 des chemises.

Les pistons seront dégraissé et passés au diluant pour enlever le maximum de traces de graisse,calamine et résidus de combustion.

J'utilise une brosse montée sur perceuse pour enlever la calamine de la calotte jusqu'au niveau du segment coup de feu (1er du haut) et ceci de façon modérée.

La calotte propre.

Noter le repère C d'appariement au milieu

et la flèche de positionnement du piston / au bloc moteur située à 3 heure sur la photo

Un soin particulier sera porté au nettoyage des gorges qui reçoivent les segments . J'ôte toute trace de calamine à l'aide d'un vieux segment cassé.

et voilà un piston tout propre.

Les bielles ne seront pas désassemblées des pistons.

Si besoin de changer la bague de pied de bielle (jeu excessif) la nouvelle bague sera posée à la presse et ensuite réalésée à la côte.

Pour le remontage du piston sur la bielle , lorsque l'on regarde la bielle par son alésage avec le gicleur d'huile à gauche , le repère avant (flèche) sur le piston doit être orienté vers soi.

Avant la pose du vilebrequin dans le bloc moteur nous vérifierons le jeu diamétral entre manetons et coussinets de bielles

Pour ce moteur le jeu doit être compris entre 0,028 et 0,075mm

Pour cela j'utilise la méthode du plastigage.

On détermine la valeur du jeu diamétral en mesurant la largeur d'un fil étalon après écrasement.

J'emploie les jauges plastiques de marque "Perfect Circles Plastigage" PG1 couleur verte permettant le contrôle des jeux compris entre 0,025 et 0,075mm.

Monter sur chaque bielle et chapeau un demi coussinet neuf.

Couper un bout de fil de plastique et le poser sur chaque maneton à contrôler (ou sur le demi coussinet de chapeau cf photo) suivant l'axe du vilebrequin.

Important ce contrôle s'effectue sur des pièces non huilées.

Remonter les bielles sur le vilebrequin et serrer les vis au couple prescrit (4,25m.kg)

Ne pas tourner la bielle sur le vilebrequin car lecture faussée et pièces sans huile

Déposer ensuite le chapeau et la bielle du vilebrequin.

et comparer la largeur du fil écrasé avec l'échelle graduée du papier servant d'emballage au fil étalon.

Si tous les jeux diamétraux sont dans les normes constructeur nettoyez les fragments de fil écrasé, essuyé le vilo et huilez le.

une fois ces contrôles effectués il ne reste plus qu'à remonter le moteur.

Commentaires

Merci pour ce blog de très grande qualité. Les textes sont clairs et explicites.

Les photos sont parlantes. Tout y est.

Mille mercis d'avoir pris le temps de tout expliquer en photos.

francis bonjour

un ami a une 404 des année 1962 il y a une presance d eau dans l huile est t il possible que se soit le joint de culasse ou plus probablement les joints d embase chemise

merci par avance de votre reponse eventuelle

cordialement

Max Aubert

Les images sont très claires, bonnes explications. C'est du bon boulot

Merci

merci pour les com et désolé pour la réponse tardive

pour aubert Oui la présence d'huile dans l'eau peut provenir des deux avec une préférence pour le joint de culasse

pour vérifier si cela provient des bas cylindre on peut mettre en pression le circuit d'eau et constater visuellement si fuites au bas des chemises après dépose du carter d'huile inférieur

A noter que la mayonnaise sur le bouchon de remplissage peut arriver si le moteur tourne peu en période hivernal (condensation )

Bonjour , j'ai une 404 de 1963 , en super état , mais elle chauffe . J'ai démonté le radiateur , pour le détartrer , mais il se bouche à nouveau . Le véhicule ayant été immobilisé , assez longtemps ( 46000 km d'origine ) , je pense qu'il y a de la "boue" , autour des chemises . J'ai donc déculassé , pour nettoyer autour des chemises , mais , je n'ai pas accès , autour des chemises , comme sur certains moteur . Donc je ne sais pas comment faire pour nettoyer ça . Je vais voir cet après-midi , comment faire . Peut-être vinaigre et bicarbonate de soude . Quelqu'un à t-il une idée ?. Merci d'avance . Cordialement